Silisiumkarbidslipeutstyr: Et nøkkelverktøy for effektiv og presisjonsmaskinering

Sliping spiller en avgjørende rolle i en rekke moderne industrielle produksjonsprosesser. Dette gjelder spesielt i hardt materialbehandling, der tradisjonelle slipemidler sliter med å oppfylle de doble kravene til høy effektivitet og presisjon. Silisiumkarbid, med sine eksepsjonelle fysiske egenskaper og kjemisk stabilitet, har blitt et ideelt slipemateriale. Følgelig Silisiumkarbid slipeutstyr Det kompletterer det har blitt et fokus for oppmerksomhet i mange avanserte produksjonsindustrier.

Silisiumkarbidmateriale fordeler og slipemaskinkompatibilitet

Silisiumkarbid kan skryte av ekstremt høy hardhet, bare nest etter diamant og kubikkbor nitrid. Det kan også skilte med utmerket termisk ledningsevne, sterk oksidasjonsmotstand og evnen til å operere stabilt og i lengre perioder i miljøer med høy temperatur. Disse egenskapene gjør det egnet ikke bare for sliping og poleringsmaterialer som metaller, keramikk og glass, men også for å bli en viktig forbruksvare i felt som halvlederproduksjon, optisk komponentbehandling og presisjonsforming.

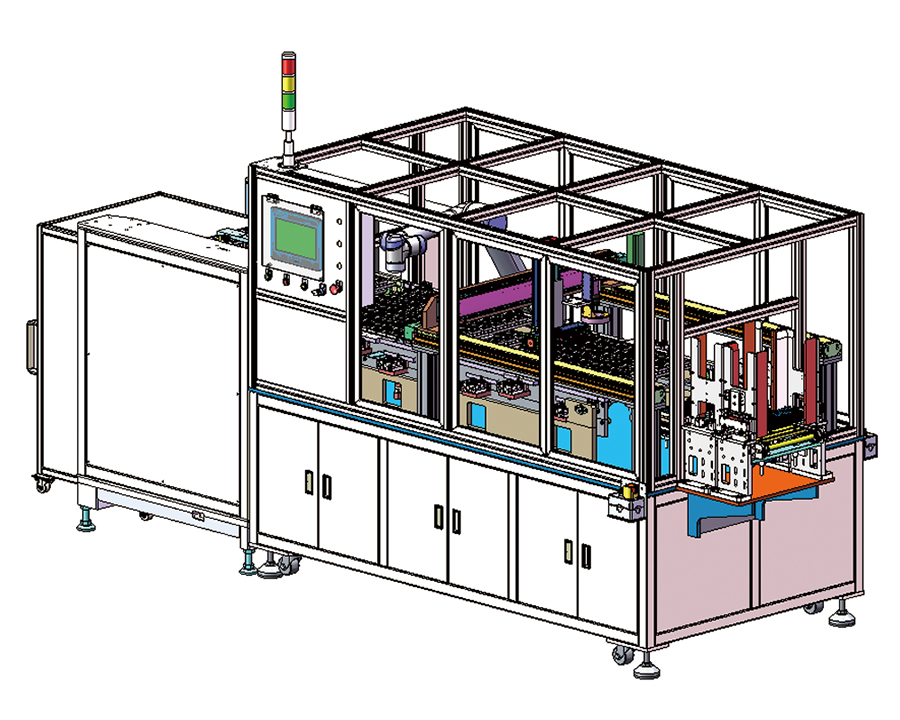

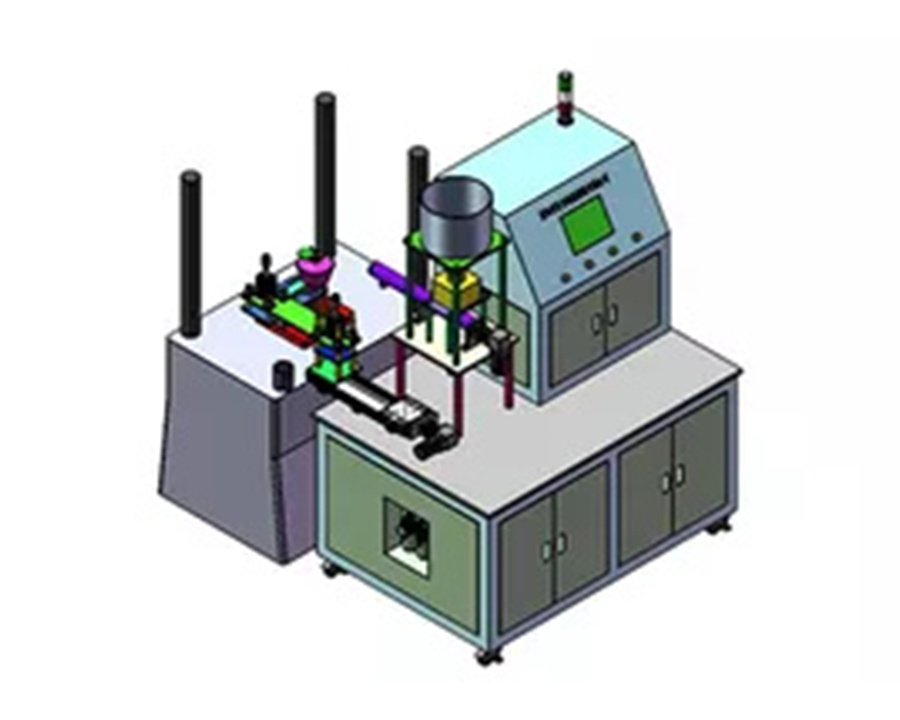

Utstyr som er kompatibelt med disse høyytelsesavbruddene krever presis design på tvers av flere dimensjoner, inkludert spindelhastighet, belastningskontroll, kjølesystemer og slipehjulmateriale. Silisiumkarbid kan utvikle mikrokrakker eller krystall-delaminering under høyhastighetsdrift. Derfor må slipeutstyr ha tilstrekkelig dynamisk stivhet og jevn slipekraftutgang for å sikre effektivitet mens du opprettholder høy overflatekvalitet. High-end utstyr er ofte utstyrt med intelligente kontrollsystemer som muliggjør automatisk parameterjustering og forbedrer prosessens konsistens.

Tekniske krav til silisiumkarbidslipingsutstyr i presisjonsproduksjon

Med den pågående utviklingen av industri 4.0, gir presisjonsproduksjonen høyere forventninger til slipeutstyr. Dette går utover ganske enkelt å samsvare med hardheten for å omfatte systematiske prosesseringsmuligheter. Spesielt, i produksjonen av ultraharde materialer som halvlederskiver, safiresubstrater og silisiumkarbidkeramikk, må utstyr støtte submikronbearbeidingsnøyaktighet, utvise minimal termisk deformasjon og opprettholde stabil slipekraftkontroll.

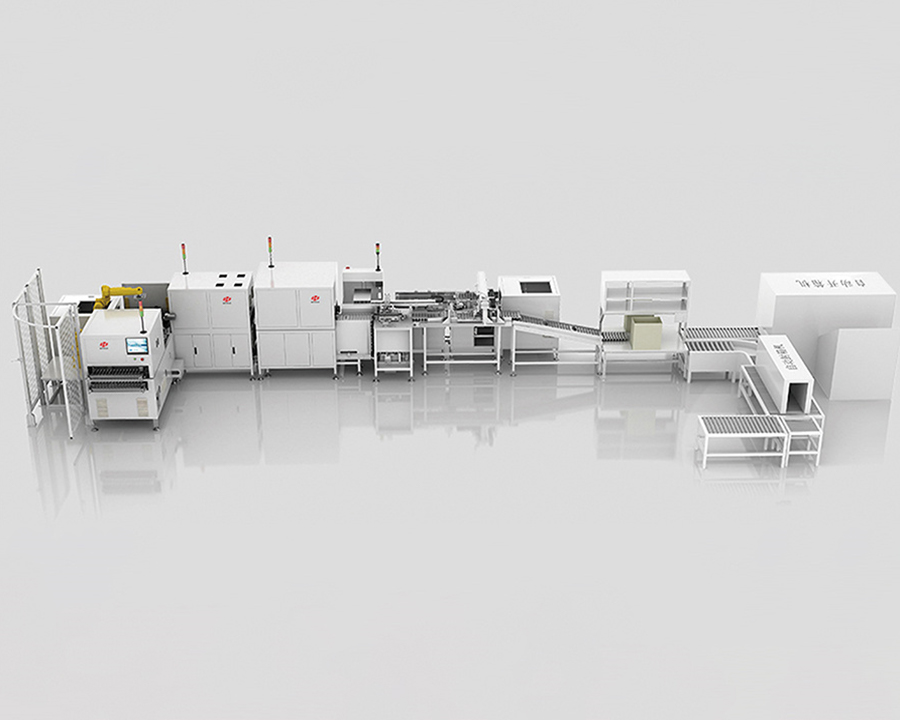

Avansert silisiumkarbidslipeutstyr benytter typisk koblingsmekanismer med flere stasjoner, noe som muliggjør kontinuerlig, automatisert drift. Den inkluderer også intelligente diagnostiske moduler som muliggjør selvkontroll av utstyrsstatus, verktøy for livsstyring og behandling av datasporing, reduserer manuell intervensjon og forbedrer utbyttet betydelig. Det meste utstyret bruker direkte-drive eller dreiemomentmotorer for å minimere forskyvningsinterferens forårsaket av girmeshing-feil, og dermed oppnå virkelig høy presisjonsdrift. En ny generasjon av slipingssystemdesignkonsepter som balanserer høy effektivitet og miljøvern.

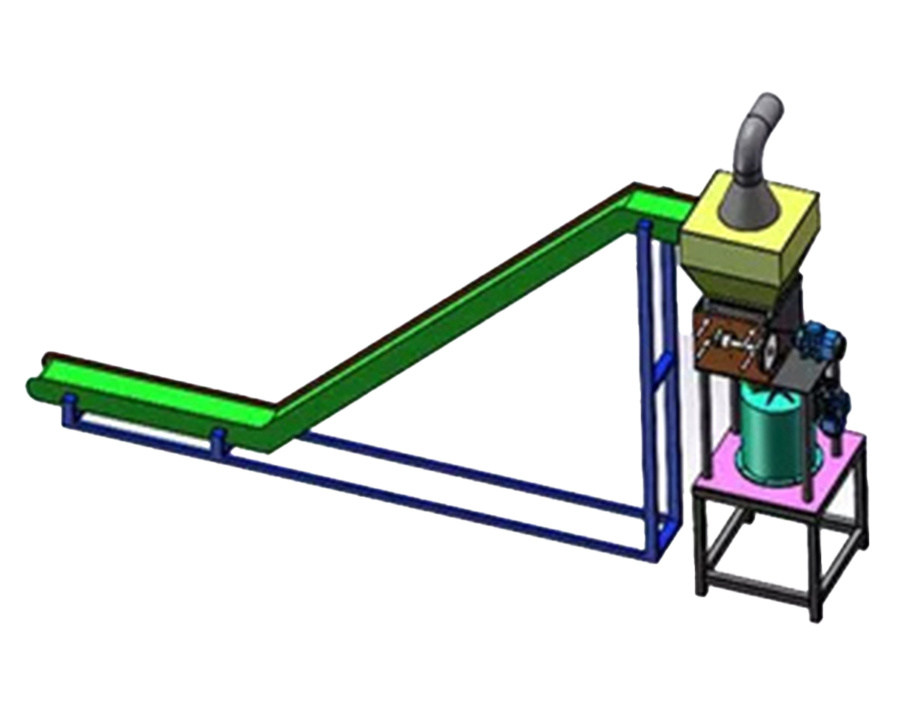

Mens du legger vekt på prosesseringseffektivitet, legger moderne silisiumkarbidutstyr også større vekt på å integrere energieffektivitet og miljøvern. I tradisjonell slipedrift er den omfattende bruken av kjølevæske ikke bare kostbar, men skaper også alvorlige avfallsutfordringer. Ny generasjons systemer bruker generelt kjølesystemer med lukket sløyfe, kombinert med forstøvet smøring og mikrokjølingsteknologi. Dette reduserer ikke bare totalt vann- og oljeforbruk, men reduserer også avfallsutslipp og prosessering av avfall og prosessering.

Automatiske slipende medier erstatningssystemer, sentraliserte avfallsbehandlingsanlegg og støyundertrykkelsesmoduler har forbedret arbeidsmiljøet betydelig. Noe high-end slipeutstyr inkluderer til og med sug og elektrostatisk støvfjerningssystemer for elektrostatisk støv for å sikre at skadelige partikler og støv ikke genereres når du behandler keramikk med høy styrke eller krystallinske materialer, og beskytter yrkeshelsen og sikkerheten til utstyrsoperatører.

Teknologisk integrasjon omformer industriens konkurransedyktige landskap.

Med den akselererende integrasjonen av digitale teknologier som kunstig intelligens, tingenes internett og big data, utvikler silisiumkarbidutstyr gradvis seg fra tradisjonelle mekaniske plattformer til intelligente produksjonsenheter. Tilsetning av evner som interoperabilitet mellom utstyr, datadrevet prosessoptimalisering og visuell fjernovervåking forbedrer ikke bare prosessgjennomsiktighet, men fremmer også bedrifters produksjonsevner til nye høyder av digitalisering og intelligens.

Det modulære designkonseptet for utstyr blir stadig mer mainstream i markedet. Dens kjerneformål er å imøtekomme behovene for rask tilpasningsevne til forskjellige produkter med forskjellige størrelser og materielle egenskaper. Modulære enheter muliggjør rask utskifting og igangkjøring, forbedring av produksjonslinjefleksibiliteten mens de sparer selskaper betydelige investeringskostnader og menneskelige ressurser, og viser virkelig fordelene ved "fleksibel produksjon."

Markedsapplikasjonstrender

Fra et markedsperspektiv utvides bruken av silisiumkarbidutstyr gradvis til nye energikjøretøyer, avanserte medisinske utstyr, romfart og andre felt. Disse sektorene møter generelt utfordringer med høy materiell hardhet, ekstremt stramme maskineringstoleranser og høy batch -konsistens, og stiller enestående strenge krav til utstyr. Derfor vil fremtidig utstyrsutvikling ytterligere fokusere på banebrytende teknologier som spinde-teknologi med ultrahøy hastighet, ultralydassistert sliping og plasmaassistert polering.

Silisiumkarbidslipeutstyr er mer enn bare et prosesseringsverktøy; Det er en uunnværlig kjerneprosessplattform som støtter high-end produksjon. På bakgrunn av kontinuerlige gjennombrudd i materialvitenskap og utdyping av intelligent produksjon, vil dette utstyrssystemet ha et bredere spekter av applikasjoner innen maskinering med høy presisjon, kompleks overflatedannelse og ekstrem ytelsesforbedring. De som mestrer kjerneteknologien til maskinering av silisiumkarbid innen hard materiale sliping, vil sannsynligvis gripe initiativet i neste bølge av industriell innovasjon.