Busbar -monteringslinje: Ryggraden i kraftdistribusjonssystemer

I området for elektroteknikk, Busleskleddeforsamlingslinje står som et vitnesbyrd om menneskelig oppfinnsomhet og den nådeløse jakten på effektivitet. Når vi dykker inn i vanskelighetene med denne avgjørende komponenten i kraftdistribusjonssystemer, blir det tydelig at sammensetningslinjen for sammensetningen ikke bare er en produksjonsprosess, men en sofistikert orkestrering av teknologi, presisjon og innovasjon.

I kjernen er en buslinne en ledende metallstripe eller stang som brukes til å bære store strømmer gjennom elektriske sentralbord, panelbrett og bussbaneinnkapslinger. Det fungerer som et vanlig tilkoblingspunkt for flere elektriske kretsløp, noe som tillater kraftfordeling fra en enkelt kilde til forskjellige belastninger. Busslør er vanligvis laget av kobber eller aluminium på grunn av deres høye elektriske ledningsevne og holdbarhet.

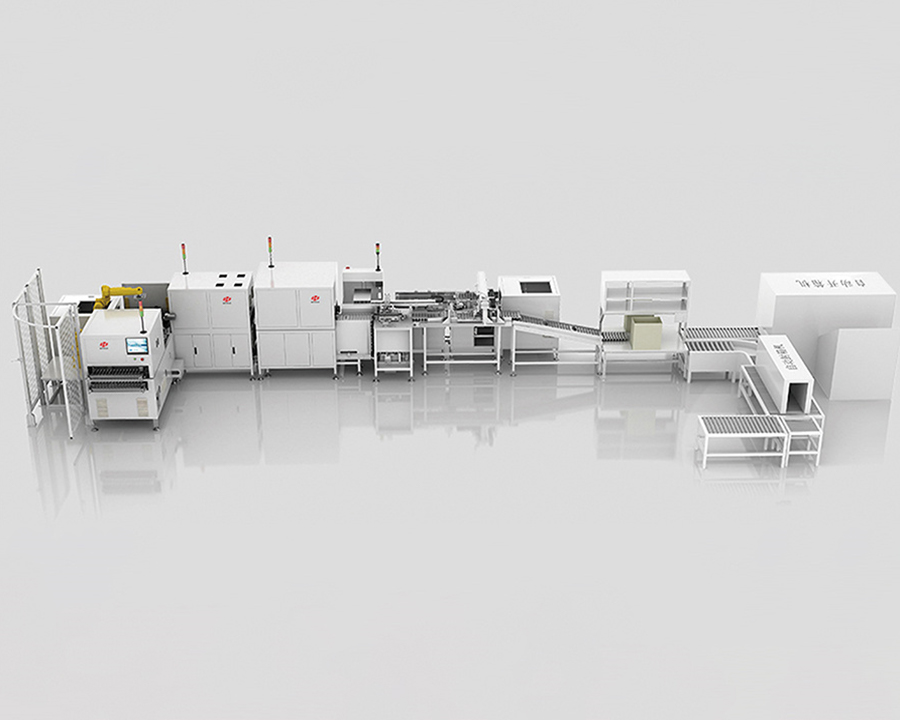

Busleskleddesamlingslinjen er en høyt spesialisert produksjonsprosess designet for å produsere samleskinner med eksepsjonell presisjon og pålitelighet. Denne linjen integrerer avanserte maskiner, automatisering og kvalitetskontroll tiltak for å sikre at hver samleskinne oppfyller de strenge kravene til moderne kraftdistribusjonssystemer.

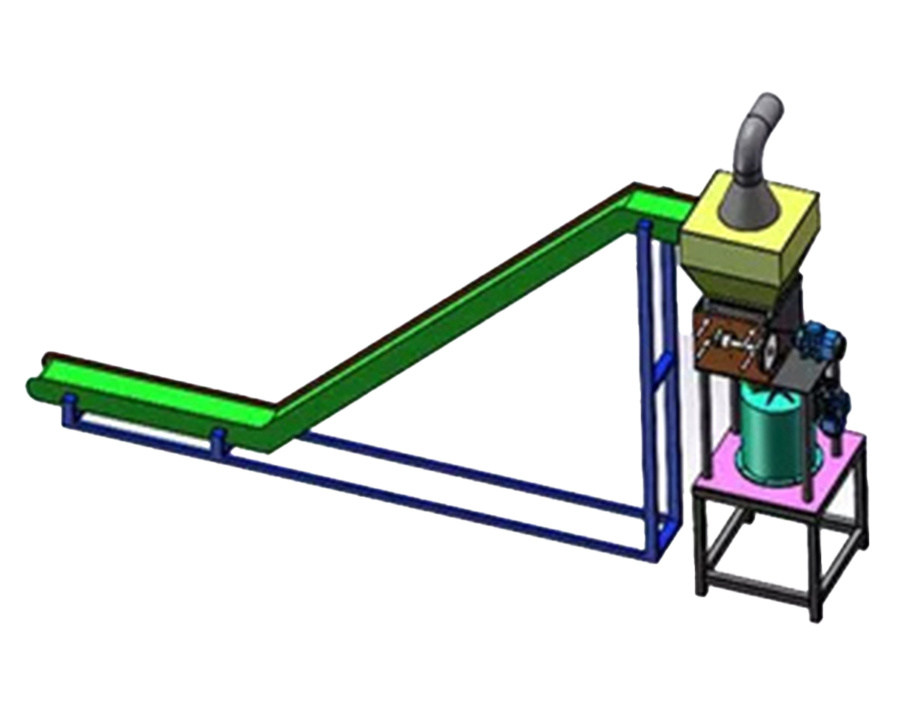

1. Materiell forberedelse

Prosessen begynner med valg og fremstilling av råvarer. Kobber- eller aluminiumsinngaver av høy kvalitet blir nøye inspisert for urenheter og skjæres deretter i presise lengder. Disse lengdene blir deretter matet inn i samlebåndet, hvor de gjennomgår en serie transformasjoner.

2. Forme og forming

I forming og formingstrinn blir råstoffet utsatt for forskjellige prosesser som ekstrudering, rulling eller smiing for å oppnå ønsket tverrsnittsform og dimensjoner. Disse prosessene forbedrer ikke bare den mekaniske styrken til samleskinnen, men optimaliserer også dens elektriske egenskaper.

3. Overflatebehandling

Overflatebehandling er et kritisk skritt i sammensetningslinjen for samleskanen. Det innebærer rengjøring, polering og noen ganger belegg av samleskanen for å forbedre korrosjonsmotstanden og elektrisk ledningsevne. Dette trinnet sikrer at buslineren forblir i optimal tilstand gjennom hele sitt operasjonelle liv.

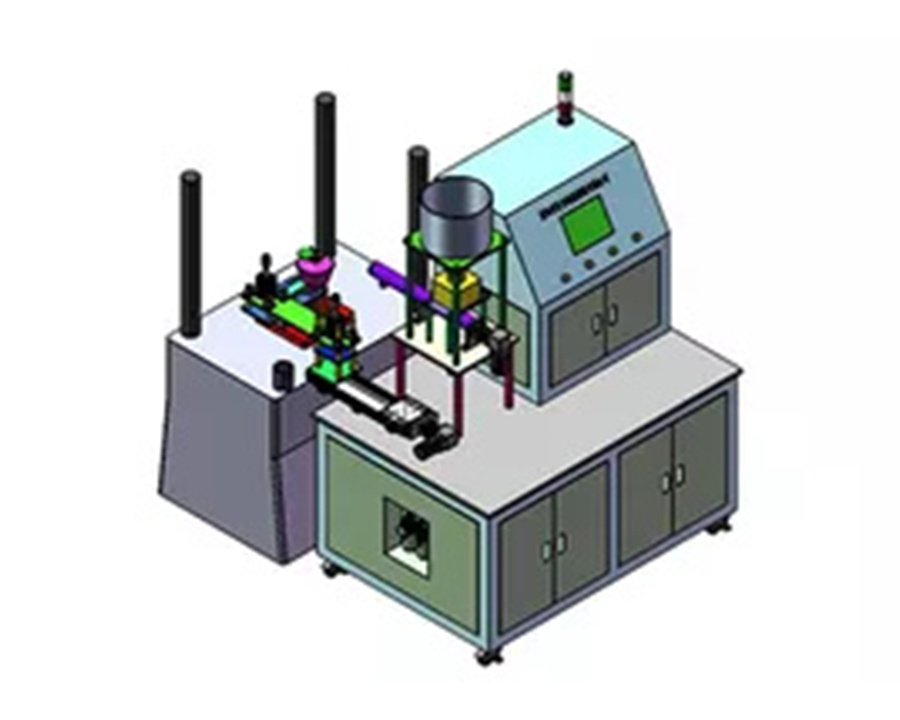

4. Boring og tapping

Avhengig av den spesifikke applikasjonen, kan samleskinner kreve hull for montering eller tilkobling av andre komponenter. Borings- og tappestadiet innebærer nøyaktig å bearbeide disse hullene for å sikre en sikker og pålitelig forbindelse.

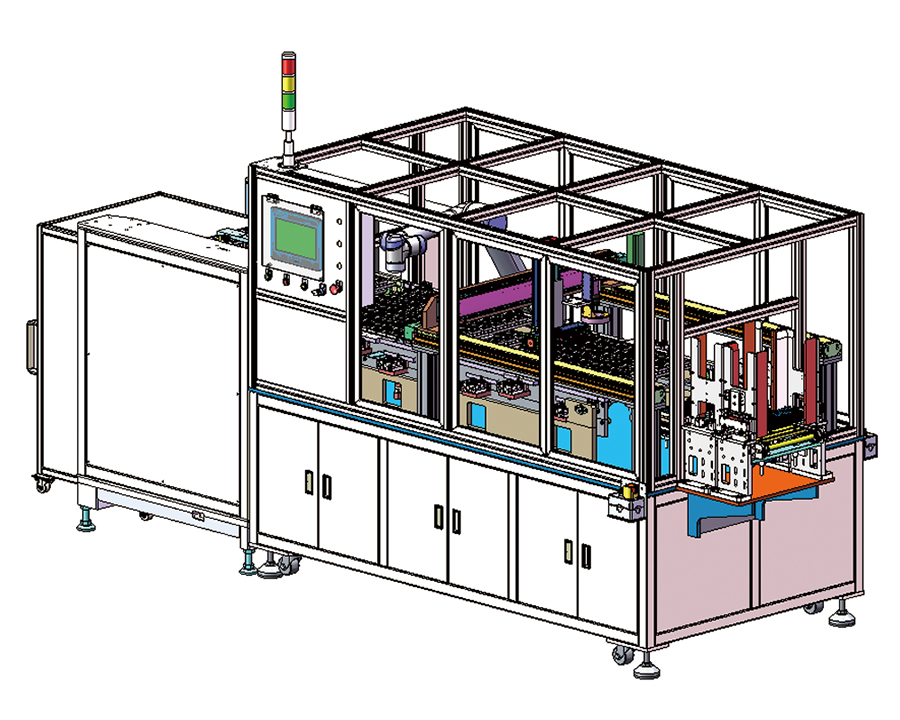

5. Montering og testing

Når de enkelte buslinne -komponentene er klare, er de samlet i komplette enheter. Dette kan innebære å stable flere samleskinner, legge til isolasjon og sikre dem med festemidler. De samlede samleskinnerne gjennomgår deretter streng testing for å verifisere deres elektriske ytelse, mekaniske stabilitet og overholdelse av bransjestandarder.

6. Kvalitetskontroll og inspeksjon

Kvalitetskontroll er en integrert del av sammensetningslinjen. Gjennom produksjonsprosessen blir samleskinner utsatt for forskjellige inspeksjoner og tester for å sikre at de oppfyller de nødvendige spesifikasjonene. Dette inkluderer dimensjonskontroller, elektriske konduktivitetstester og visuelle inspeksjoner for defekter.