Automatisk spot sveisemaskin: Et presisjonssveiseverktøy for moderne produksjonsindustri

I. INNLEDNING

I det store landskapet i moderne produksjonsindustri er sveiseteknologi som en uunnværlig hjørnestein, og støtter utviklingen av mange bransjer. Fra den enorme kroppsstrukturen for bilproduksjon til tilkobling av bittesmå deler i elektronisk utstyr, er kvaliteten og effektiviteten til sveising direkte relatert til ytelsen, påliteligheten og den økonomiske effektiviteten til produktet. Som en skinnende stjerne innen sveiseteknologi, leder den automatiske spot -sveisemaskinen transformasjonen og innovasjonen av sveiseteknologi med sin utmerkede automatisering, høy presisjon og høy effektivitet, og påvirker og forme mønsteret i moderne produksjonsindustri.

Fremveksten av Automatisk spotsveisemaskin kan betraktes som et stort sprang innen sveising. Den integrerer perfekt avansert automatiseringskontrollteknologi, presis mekanisk design og effektiv sveisekraftforsyning, endrer den høye avhengigheten av tradisjonelle sveisemetoder for manuelle ferdigheter, og realiserer presis kontroll og stabil drift av sveiseprosessen. I scenariet med storstilt produksjon, kan den automatiske spotsveisemaskinen fullføre et stort antall spotsveiseoppgaver med fantastisk hastighet og konsistens, noe som ikke bare forbedrer produksjonseffektiviteten, men også forbedrer stabiliteten til produktkvaliteten, og vinner viktige fordeler for bedrifter i den fierte markedskonkurransen.

2. Arbeidsprinsipp

2.1 Prinsipp for motstandsflekksveising

Motstandsflekksveising er en av de mest brukte arbeidsmodusene for automatiske spotsveisemaskiner. Prinsippet er basert på Joule sin lov, det vil si når strømmen går gjennom en leder, head genereres, og mengden varme er proporsjonal med kvadratet for strømmen, lederenes motstand og kraften. Under sveiseprosessen mot motstandsflekken klemmer elektroden til den automatiske spotsveisemaskinen arbeidsstykket tett slik at strømmen kan passere gjennom kontaktpunktet til arbeidsstykket. Siden motstanden ved kontaktpunktet til arbeidsstykket er relativt stor, vil en stor mengde varme genereres her når strømmen går gjennom, og umiddelbart oppvarmer metallet ved kontaktpunktet til en smeltet tilstand, og danner en smeltet kjerne. Under elektrodens trykk, etter at den smeltede kjernen avkjøles og stivner, er de to arbeidsstykkene godt koblet sammen.

For å forstå prinsippet om motstandsflekksveising dypere, kan vi dele prosessen i følgende stadier: For det første er det forhåndspressingsstadiet, der elektroden synker raskt og bruker et visst trykk for å gjøre arbeidsstykkene i nær kontakt for å sikre at strømmen kan passere jevnt. Gå deretter inn i sveisetrinnet, der en sterk strøm passerer gjennom arbeidsstykkets kontaktpunkt på kort tid, og genererer høy temperatur for å smelte metallet og danne en smeltet kjerne. Så kommer vedlikeholdstrinnet, der elektroden opprettholder trykket for å la den smeltede kjernen sakte avkjøle og stivne under trykk for å sikre styrken på sveisen. Endelig er det hviletrinnet, når elektroden stiger og en spotsveiseprosess er fullført.

I denne prosessen er sveisestrøm, sveisetid og elektrodetrykk tre viktige parametere som påvirker kvaliteten på motstandsflekksveising. Størrelsen på sveisestrømmen bestemmer direkte mengden varme som genereres. Overdreven strøm kan forårsake problemer som sveisesprut og gjennomføring av arbeidsstykket, mens for liten strøm vil gjøre sveisen utilstrekkelig i styrke. Lengden på sveisetiden er også avgjørende. For kort sveisetid kan ikke smelte metallet fullt ut for å danne en smeltet kjerne med tilstrekkelig styrke. For lang sveisetid kan føre til at sveisen overopphetes og grove korn, noe som påvirker ytelsen til sveisen. Elektrodetrykket spiller en rolle i å sikre nær kontakt mellom arbeidsstykket, fremme varmeoverføring og forhindre sveisesprut. Overdreven eller for lite trykk vil ha en negativ innvirkning på sveisens kvalitet. I den faktiske sveiseprosessen er det derfor nødvendig å justere disse tre parametrene nøyaktig i henhold til material-, tykkelse og sveisekrav til arbeidsstykket for å oppnå den beste sveiseeffekten.

2.2 Prinsipp for sveising av laserflekk

Som en fremvoksende sveiseteknologi har laserflekksveising også blitt mye brukt i automatiske spot -sveisemaskiner. Prinsippet er å bruke en laserstråle med høy energi-tetthet for å bestrålet overflaten på arbeidsstykket, slik at det bestrålte materialet raskt absorberer laserenergien og konverterer det til varmeenergi, slik at overflatetemperaturen på materialet stiger skarpt, når smeltepunktet eller til og med kokepunktet, og materialet smelter eller fordamper øyeblikkelig. Etter at laserstrålen stopper bestrålet, kjøler det smeltede materialet raskt og stivner, og dermed realiserer sveisingen av arbeidsstykket.

Laserflekkens sveiseprosess er svært nøyaktig og kontrollerbar. Fordi energien til laserstrålen er sterkt konsentrert, kan den generere høy temperatur i et veldig lite område, slik at den kan oppnå høye presisjonssveising av bittesmå deler, og den termiske effekten på de omkringliggende materialene er minimal. Hastigheten på sveising av laserflekk er veldig rask, og et stort antall spotsveiseoppgaver kan fullføres på kort tid, noe som forbedrer produksjonseffektiviteten.

Sammenlignet med motstandsflekksveising, har laserflekksveising noen unike fordeler. For det første kan laserflekksveising sveise forskjellige typer materialer, inkludert noen ildfaste metaller og forskjellige materialer, mens motstandsflekksveising kan oppstå vanskeligheter når du sveiser visse materialer. For det andre er sveisekvaliteten på laserflekksveising høyere, overflaten på sveisen er jevn, og det er ingen åpenbare deformasjon og defekter, som kan oppfylle noen applikasjonsscenarier med ekstremt høye krav til sveisekvalitet, for eksempel sveising av elektroniske brikker og produksjon av luftfartsdeler. Imidlertid har laserflekksveising også noen begrensninger, for eksempel kostnader med høy utstyr og strengere krav til arbeidsmiljøet.

2.3 Kort beskrivelse av andre arbeidsmetoder

I tillegg til motstandsflekksveising og sveising av laserflekker, har automatiske spotsveisemaskiner noen andre arbeidsmetoder, for eksempel sveising av kondensatorens energilagring, sveising av projeksjoner, etc., som også spiller en viktig rolle i forskjellige applikasjonsscenarier.

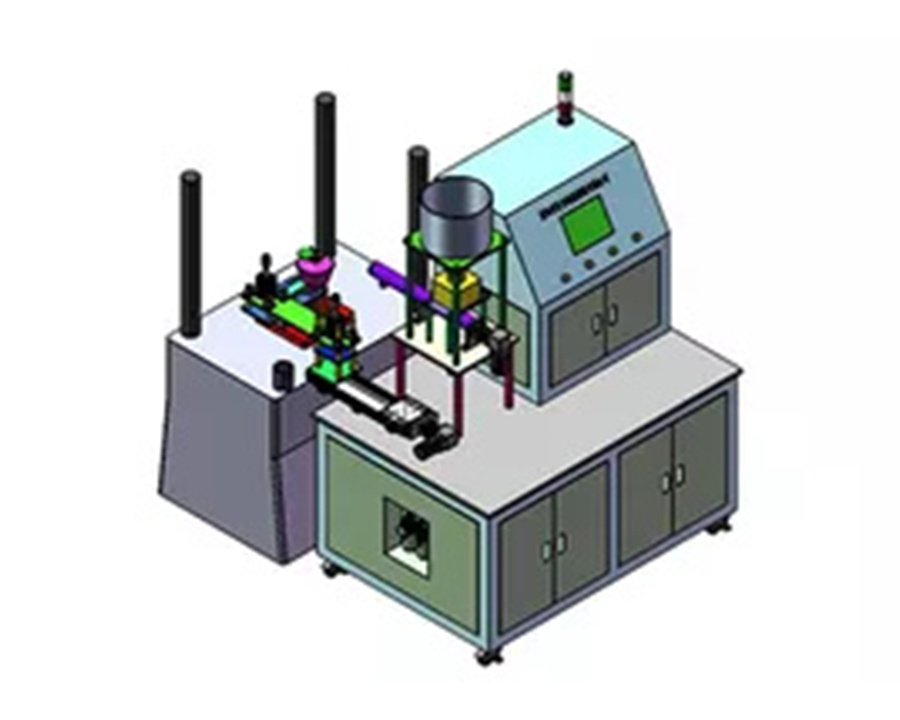

Kondensatorens energilagringsflekksveising bruker den elektriske energien som er lagret i kondensatoren for å frigjøre den øyeblikkelig for å sveise arbeidsstykket. Denne sveisemetoden er preget av ekstremt kort sveisetid, og fullfører vanligvis sveiseprosessen i noen få millisekunder eller til og med kortere, noe som effektivt kan redusere den varmepåvirkede sonen og er egnet for sveising av varmefølsomme materialer, så som elektroniske komponenter. I sveiseprosessen for kondensatorens energilagring blir kondensatoren først ladet til en viss spenning gjennom ladekretsen til å lagre nok elektrisk energi. Ved sveising utløser kontrollkretsen utslippsbryteren, slik at den elektriske energien i kondensatoren øyeblikkelig frigjøres til arbeidsstykket gjennom elektroden, og genererer høy temperatur for å oppnå sveising. På grunn av den korte sveisetiden, kan sveising av kondensatorens energilagring minimere den termiske påvirkningen på omgivende materialer, samtidig som du sikrer sveisekvaliteten. Det er spesielt egnet for sveising av noen temperaturfølsomme materialer, for eksempel halvlederkomponenter, presisjon elektroniske kretskort, etc.

Projeksjonssveising er å forhåndsbehandle et konveks punkt på et arbeidsstykke, og deretter stable de to arbeidsstykkene sammen, påføre trykk og strøm gjennom elektroden, slik at metallet ved det konvekse punktet smelter og kobles sammen. Projeksjonssveising brukes hovedsakelig til å sveise noen tynne platematerialer, noe som kan forbedre sveiseeffektiviteten og sveisekvaliteten, redusere antall sveiser og redusere sveisekostnadene. I projeksjonssveiseprosessen vil faktorer som form, størrelse og distribusjonsposisjon til det konvekse punktet påvirke sveisekvaliteten. Rimelig utforming av parametrene til det konvekse punktet kan konsentrere strømmen på det konvekse punktet og forbedre påliteligheten og konsistensen av sveising. Projeksjonssveising brukes ofte til tynnplatesveising i bilproduksjon, for eksempel sveising av kroppspaneler og sveising av bilseters rammer, noe som effektivt kan forbedre produksjonseffektiviteten og redusere produksjonskostnadene.

Disse forskjellige arbeidsmodusene har sine egne egenskaper og anvendelsesomfang. I praktiske applikasjoner er det nødvendig å velge riktig Automatic Spot -sveisemaskins arbeidsmodus i henhold til faktorer som materiale, form, størrelse og sveisekrav i arbeidsstykket for å sikre sveisekvalitet og produksjonseffektivitet.

3. Kjernestruktur og komponenter

3.1 Sveising av strømforsyningssystem

Som "hjertet" av den automatiske spotsveisemaskinen, påtar sveisekraftforsyningssystemet den viktige oppgaven med å gi stabil og pålitelig energi til sveiseprosessen. Kvaliteten på ytelsen bestemmer direkte kvaliteten på sveising og den generelle driftsstabiliteten til utstyret. I henhold til forskjellige arbeidsprinsipper og applikasjonskrav, er sveise strømforsyningssystemer hovedsakelig delt inn i industriell frekvens AC strømforsyning, medium frekvens omformer strømforsyning og kondensatorenergilagring strømforsyning.

Industrifrekvens AC -strømforsyning er en mer tradisjonell sveisekraft. Den reduserer direkte spenningen på strømnettet (vanligvis 50Hz eller 60Hz AC) gjennom en transformator, og sender deretter ut strømmen og spenningen som er egnet for sveising. Denne strømforsyningsstrukturen er relativt enkel og lave kostnader, men fordi dens strømstrømbølgeform er en sinusbølge, vil den gi store strømsvingninger under sveiseprosessen, noe som resulterer i ustabil sveisekvalitet og større innvirkning på strømnettet.

Middels frekvensomformer strømforsyning er en avansert sveisekraft som har utviklet seg raskt de siste årene. Den utbedrer først strømnettet og konverterer den til likestrøm, og bruker deretter en omformerkrets for å invertere DC-strømmen til vekselstrøm med en høyere frekvens (vanligvis 1-20kHz), og reduserer til slutt spenningen til transformatoren til å gi strøm og spenning som kreves for sveising. På grunn av den høye driftsfrekvensen for strømforsyningen med middels frekvensomformer, kan det gjøre sveisestrømmen mer stabil og varmeinngangskontrollen mer presis, og dermed forbedrer sveisekvaliteten. Samtidig er effektfaktoren høy, forurensningen til kraftnettet er liten, og energisparende effekt er betydelig. I noen felt med høye krav til sveisekvalitet, for eksempel bilproduksjon, romfart, etc., har medium-frekvens omformer strømforsyning gradvis blitt den mainstream sveise strømforsyningsvalget.

Uansett hvilken type sveisekraftforsyningssystem som brukes, inkluderer dets viktige tekniske indikatorer utgangsstrømstabilitet, gjeldende justeringsområde, dynamisk responshastighet, etc. Stabiliteten til utgangsstrømmen er nøkkelen til å sikre konsistensen av sveisekvalitet. Den stabile strømmen kan sikre at varmen som genereres under hver sveising er ensartet, og dermed danner en sveis med stabil kvalitet. Det gjeldende justeringsområdet bestemmer at strømforsyningen kan tilpasse seg sveisebehovene til arbeidsstykker av forskjellige materialer og tykkelser. Jo bredere justeringsområde, jo sterkere er allsidigheten til utstyret. Den dynamiske responshastigheten gjenspeiler strømforsyningens evne til raskt å justere de gjeldende endringene under sveiseprosessen. Under sveiseprosessen, når arbeidsstykket -materialet er ujevn og kontaktmotstanden endres, kan den raske dynamiske responsen justere strømmen i tid for å sikre den jevn fremgangen til sveiseprosessen.

3.2 Kontrollsystem

Kontrollsystemet er som "hjernen" på den automatiske spot -sveisemaskinen, ansvarlig for presis kontroll og overvåking av hele sveiseprosessen. Den integrerer avansert sensorteknologi, programmerbar logikkontroller (PLC) og intelligent kontrollalgoritme for å oppnå nøyaktig innstilling av sveiseparametere, justering i sanntid og automatisk drift av sveiseprosessen.

I kontrollsystemet for automatisk spotsveisemaskin spiller sensorer en viktig rolle. For eksempel brukes gjeldende sensor for å overvåke størrelsen på sveisestrøm i sanntid, konvertere det gjeldende signalet til et elektrisk signal og mate det tilbake til kontrollsystemet slik at kontrollsystemet kan justere strømmen i henhold til set -sveiseparametrene. Spenningssensoren brukes til å overvåke utgangsspenningen til sveisekraftforsyningen for å sikre at spenningen er stabil innenfor riktig område. Trykksensoren er installert på elektroden for å måle trykket påført av elektroden til arbeidsstykket for å sikre at trykket oppfyller kravene til sveiseprosessen. I tillegg er det temperatursensorer, forskyvningssensorer osv., Som overvåker forskjellige fysiske mengder i sveiseprosessen fra forskjellige vinkler i sanntid og gir omfattende og nøyaktig datastøtte for kontrollsystemet.

Den programmerbare logikkontrolleren (PLC) er kjernedrift og kontrollenhet for kontrollsystemet. Den kontrollerer nøyaktig sveisekraftforsyningssystemet, elektrodestasjonssystemet osv. I henhold til det forhåndsinnstilte sveiseprogrammet og dataene som blir matet av sensoren. Ved å skrive forskjellige PLC-programmer, kan forskjellige komplekse krav til sveiseprosess realiseres, for eksempel flertrinns sveisestrømkontroll, nøyaktig innstilling av sveisetid, dynamisk justering av elektrodetrykket, etc. Samtidig har PLC også kraftig logikkbehandling, som kan analysere og dømme forskjellige signaler i sveisingsprosessen og realisere automat.

Bruken av intelligente kontrollalgoritmer forbedrer ytelsen til det automatiske spot -sveisemaskinens kontrollsystem. For eksempel kan bruk av fuzzy kontrollalgoritmer, nevrale nettverkskontrollalgoritmer osv. I den faktiske sveiseprosessen, på grunn av materialet, tykkelsen, overflatetilstanden og andre faktorer i arbeidsstykket, kan det være visse forskjeller, og den tradisjonelle faste parameterkontrollmetoden er vanskelig å sikre konsistensen av sveisekvalitet. Den intelligente kontrollalgoritmen kan analysere tilstanden til sveiseprosessen i sanntid i henhold til dataene som blir matet av sensoren, og juster automatisk sveisestrømmen, tid, trykk og andre parametere, slik at sveiseprosessen alltid er i den beste tilstanden, og dermed forbedrer stabiliteten og påliteligheten til sveisekvaliteten.

3.3 Elektrode- og trykksystem

Elektroden og trykksystemet er de viktigste utøvende komponentene i den automatiske spotsveisemaskinen som direkte virker på arbeidsstykket for å realisere sveiseprosessen. Som det ledende mediet for sveisestrømmen og bæreren av det påførte trykket, har ytelsen og kvaliteten på elektroden en viktig innvirkning på sveiseeffekten.

Elektroder er vanligvis laget av materialer med høy elektrisk ledningsevne, høy termisk ledningsevne og god slitestyrke, for eksempel kobberlegering, wolframkobberlegering, etc. Ulike sveiseprosesser og arbeidsstykkematerialer har forskjellige krav til form, størrelse og materiale av elektroder. For eksempel, i motstandsflekksveising, inkluderer ofte brukte elektrodeformer sylindrisk flathodetype, konisk type, sfærisk type, etc. Sylindriske flathodetype elektroder er egnet for generell tynnplatesveising, som kan gi et større kontaktområde og sikre ensartet fordeling av sveisestrøm; Koniske type elektroder er egnet for sveising av tykkere arbeidsstykker, noe som kan gjøre strømmen mer konsentrert og forbedre sveiseeffektiviteten; Elektroder av sfæriske type brukes ofte til sveising av noen arbeidsstykker med høye krav til overflatekvaliteten på sveisen, for eksempel sveising av elektroniske komponenter, noe som kan redusere innrykk på sveisens overflate.

Elektrodetrykksystemet er ansvarlig for å tilveiebringe stabilt og justerbart trykk for elektroden, slik at arbeidsstykket kan være i nær kontakt under sveiseprosessen, noe som sikrer en jevn passering av sveisestrøm og fremmer dannelsen av sveisene. Trykksystemet er vanligvis sammensatt av en drivenhet som en sylinder, en hydraulisk sylinder eller en elektrisk skyvstang, og en trykkregulerende enhet. Trykksystemet som er drevet av sylinderen har en enkel struktur, rask responshastighet og lave kostnader, og er egnet for generelle sveiseanledninger; Trykksystemet drevet av den hydrauliske sylinderen kan gi et stort trykk og et bredt trykkjusteringsområde, som er egnet for sveising av tykkere arbeidsstykker eller anledninger med krav til høy trykknøyaktighet; Trykksystemet som er drevet av den elektriske skyvstangen har fordelene med høy kontrollnøyaktighet og nøyaktig posisjonskontroll, og er mye brukt i noen automatiske spotsveisemaskiner med en høy grad av automatisering.

Trykkreguleringsanordningen er en viktig del av trykksystemet. Det kan nøyaktig justere trykket som påføres av elektroden til arbeidsstykket i henhold til kravene i sveiseprosessen. Vanlige trykkreguleringsmetoder inkluderer mekanisk trykkregulering, pneumatisk trykkregulering og hydraulisk trykkregulering. Mekanisk trykkregulering endrer fjærens komprimering ved å justere skruenes plassering for å oppnå trykkregulering. Denne metoden har en enkel struktur, men reguleringsnøyaktigheten er relativt lav; Pneumatisk trykkregulering og hydraulisk trykkregulering Juster elektrodetrykket ved å justere trykket på gassen eller væsken. Reguleringsnøyaktigheten er høy, responshastigheten er rask, og fjernkontroll og automatisk regulering kan oppnås gjennom kontrollsystemet.

I den faktiske sveiseprosessen er elektrode slitasje et uunngåelig problem. Med økningen i antall sveisetider vil elektrodeoverflaten gradvis ha på seg, noe som resulterer i endringer i formen og størrelsen på elektroden, noe som påvirker sveisekvaliteten. Derfor er det nødvendig å jevnlig inspisere og vedlikeholde elektrodene og erstatte de sterkt slitte elektrodene i tide. Samtidig er noen avanserte automatiske spot -sveisemaskiner også utstyrt med elektrode slitasjeovervåkningssystemer, som kan overvåke slitasjen til elektrodene i sanntid og automatisk justere sveiseparametrene i henhold til graden av slitasje for å sikre stabiliteten til sveisekvalitet.

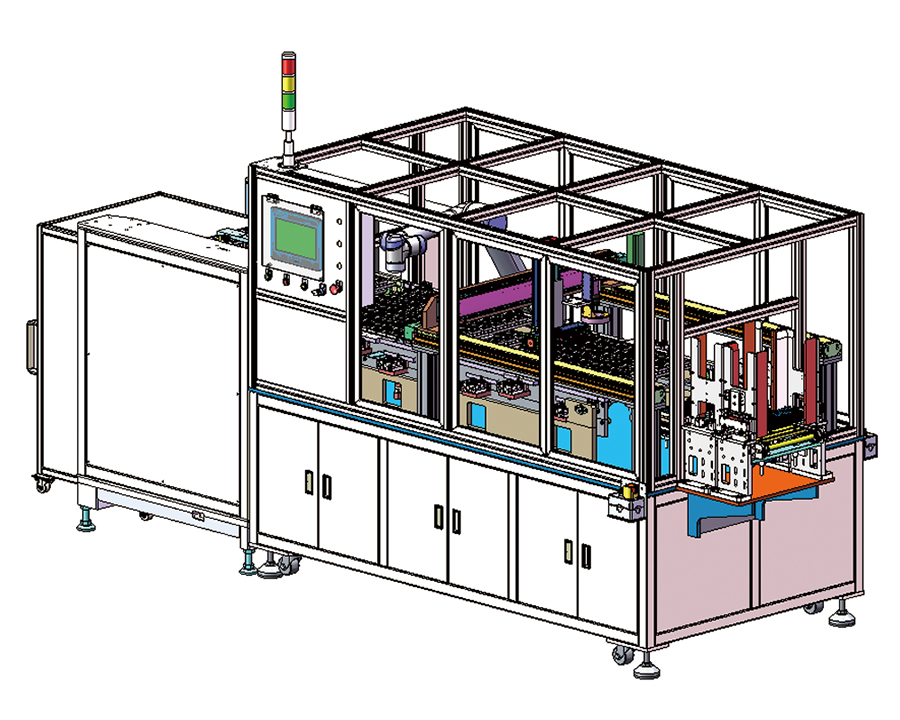

3.4 Automatisk transport- og posisjonsmekanisme

I sammenheng med moderne automatisert produksjon har den automatiske transport- og posisjoneringsmekanismen for automatiske spotsveisemaskiner blitt en nøkkelfaktor for å forbedre produksjonseffektiviteten og sveisenøyaktigheten. Disse mekanismene er som presisjons "portører" og "posisjoneringsenhet" kan transportere arbeidsstykket nøyaktig til sveiseposisjonen og sikre at arbeidsstykket alltid opprettholder en stabil holdning under sveiseprosessen.

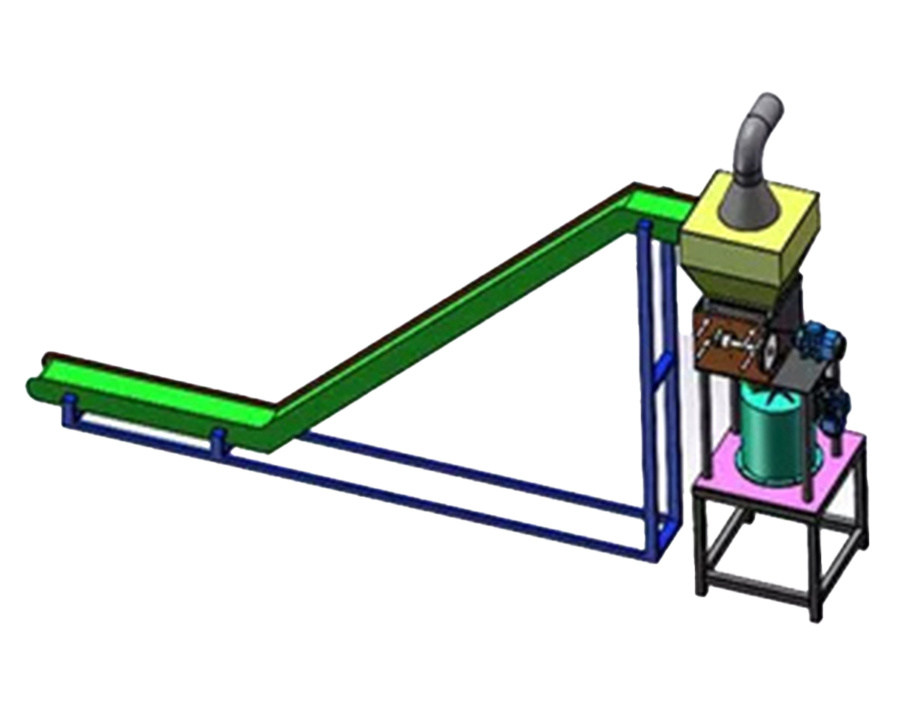

Automatisert transportmekanisme er vanligvis sammensatt av transmisjonsdeler som transportbånd, kjede, rull og drivenheter som motor og reduksjon. Transportbånd er en av de vanligste transportmetodene. Det har fordelene med jevn formidling, sterk bærende kapasitet og justerbar formidlingshastighet. I henhold til forskjellige applikasjonsscenarier og arbeidsstykkegenskaper, kan materialet til transportbåndet være gummi, plast, metall, etc. For eksempel i den elektroniske og elektriske industrien, siden arbeidsstykket vanligvis er lett og har høye krav til overflatekvalitet, brukes antistatiske gummiprogrammer; Mens de er i bransjer som bilproduksjon, kan på grunn av det tunge arbeidsstykket, metalltransportbånd eller kjedetransportmetoder brukes for å sikre at de tåler store belastninger.

Som strømkilden til den automatiserte transportmekanismen, konverterer motoren høyhastighetsrotasjonen av motoren til en lavhastighets- og høy-dreiemessig utgang som er egnet for transporthastigheten gjennom reduksjonen for å drive transmisjonsdelene som transportørbeltet eller kjeden for å kjøre. For å oppnå presis formidlingskontroll bruker motoren vanligvis en variabel frekvenshastighetsreguleringsmotor eller en servomotor. Den variable frekvenshastighetsreguleringsmotoren kan endre motorhastigheten ved å justere strømforsyningsfrekvensen, og dermed realisere trinnløs justering av transporthastigheten; Servomotoren har høyere kontrollnøyaktighet og responshastighet, og kan realisere presis posisjonskontroll og hastighetskontroll. I noen anledninger med ekstremt høye transportnøyaktighetskrav, for eksempel sveising av halvlederbrikker, har transportmekanismen drevet av servomotoren blitt mye brukt.

Funksjonen til posisjoneringsmekanismen er å plassere arbeidsstykket nøyaktig under sveiseelektroden etter at den er formidlet til sveiseposisjonen for å sikre nøyaktigheten av sveiseposisjonen. Vanlige posisjoneringsmetoder inkluderer mekanisk posisjonering, pneumatisk posisjonering og visuell posisjonering. Mekanisk posisjonering bruker mekaniske strukturer som plassering av pinner og posisjonsblokker for å plassere arbeidsstykket. Denne metoden har en enkel struktur og høy posisjoneringsnøyaktighet, men den har strenge krav til form og størrelsesnøyaktighet til arbeidsstykket, og posisjonsanordningen må justeres når du erstatter arbeidsstykker med forskjellige spesifikasjoner. Pneumatisk posisjonering bruker sylindere for å drive posisjoneringselementer for å plassere arbeidsstykket. Det har fordelene med rask posisjonshastighet og enkel justering, og er egnet for noen anledninger med høye posisjonshastighetskrav. Visuell posisjonering er en avansert posisjoneringsteknologi som har utviklet seg raskt de siste årene. Den samler bildeinformasjon om arbeidsstykket gjennom et kamera, bruker bildebehandlingsalgoritmer for å identifisere og analysere plasseringen og holdningen til arbeidsstykket, og driver deretter posisjoneringsmekanismen gjennom kontrollsystemet for å justere arbeidsstykket nøyaktig. Visuell posisjonering har fordelene med høy posisjoneringsnøyaktighet og sterk tilpasningsevne. Det kan raskt og nøyaktig plassere arbeidsstykker av forskjellige former og størrelser. Det er spesielt egnet for noen komplekse formede arbeidsstykker eller sveising anledninger med ekstremt høye posisjoneringsnøyaktighetskrav.

For å sikre effektiv drift av den automatiserte transport- og posisjoneringsmekanismen, er det også nødvendig å kontrollere og overvåke den nøyaktig. Kontrollsystemet fungerer i forbindelse med sveisekraftforsyningssystemet, elektrodetrykksystemet, etc. for å oppnå automatisert kontroll av hele sveiseprosessen. For eksempel, etter at arbeidsstykket er transportert til sveiseposisjonen, utløser kontrollsystemet posisjoneringsmekanismen for å plassere arbeidsstykket. Etter at posisjoneringen er fullført, kontrollerer kontrollsystemet elektroden for å stige ned og bruke trykk, og starter sveisekraftforsyningen for sveising. Etter at sveisingen er fullført, kontrollerer kontrollsystemet elektroden til å stige, og driver deretter den automatiserte transportmekanismen for å transportere det sveisede arbeidsstykket ut, og transporterer det neste arbeidsstykket som skal sveises til sveiseposisjonen, og så videre, for å oppnå effektiv automatisert sveiseproduksjon.

IV. Ytelsesfordeler

4.1 Sveising med høy presisjon

I produksjonsindustrien, for mange produkter, er sveisenøyaktighet direkte relatert til ytelsen og kvaliteten på produktet. Med sin avanserte teknologi og presise struktur har den automatiske spot-sveisemaskinen vist utmerket ytelse i sveising med høy presisjon.

Den høye presisjonen skyldes først det nøyaktige kontrollsystemet. Den automatiske spotsveisemaskinen er utstyrt med avanserte sensorer som kan overvåke nøkkelparametere som strøm, spenning, trykk og temperatur under sveiseprosessen i sanntid. Disse sensorene mater raskt tilbake de innsamlede dataene til kontrollsystemet, og kontrollsystemet justerer nøyaktig sveiseprosessen gjennom intelligente kontrollalgoritmer i henhold til de forhåndsinnstilte sveiseprosessparametrene. For eksempel, under sveiseprosessen, hvis den nåværende sensoren oppdager en svak svingning i strømmen, vil kontrollsystemet umiddelbart justere utgangen fra sveisekraftforsyningen for å gjenopprette strømmen til den angitte verdien, og dermed sikre stabiliteten og konsistensen i sveiseprosessen og sikre kvaliteten og dimensjons nøyaktigheten til sveisen.

Den nøyaktige utformingen av elektrode- og trykksystemet gir også en sterk garanti for sveising med høy presisjon. Elektroden er laget av materialer av høy kvalitet og presis prosesseringsteknologi, og dens form og dimensjonale nøyaktighet kan oppfylle kravene til sveising med høy presisjon. Samtidig kan trykksystemet nøyaktig kontrollere trykket som er påført av elektroden på arbeidsstykket, og stabiliteten og nøyaktigheten av trykket påvirker direkte kvaliteten på sveisedannelsen. Når du sveiser noen bittesmå deler med ekstremt høye presisjonskrav, for eksempel PIN-sveising i elektroniske brikker, kan den automatiske spot-sveisemaskinen nøyaktig kontrollere elektrodetrykket for å sikre god kontakt mellom pinnen og underlaget under sveising, og derved danne sveis av høy kvalitet og unngå problemer som kald sveising og korte kretser.

Den høye presisjonsposisjoneringsevnen til den automatiserte transport- og posisjoneringsmekanismen er en av nøkkelfaktorene for å oppnå sveising med høy presisjon. Disse mekanismene kan nøyaktig formidle arbeidsstykket til sveiseposisjonen og opprettholde den stabile holdningen til arbeidsstykket under sveiseprosessen. For eksempel, i produksjon av bildeler, for sveising av noen komplekse-formede deler, kan den automatiserte transport- og posisjonsmekanismen nøyaktig plassere delene under sveiseelektroden i henhold til det forhåndsinnstilte programmet, og posisjonsnøyaktigheten kan nå ± 0,01 mm eller enda høyere, sikre nøyaktigheten til sveisingsposisjonen, ved å bestemme den konsistensen og rakte og rulle.

4.2 Produksjon med høy effektivitet

De høyeffektive produksjonsegenskapene til den automatiske spotsveisemaskinen er en viktig årsak til den utbredte anvendelsen i moderne produksjon. Tradisjonell manuell spotsveising er avhengig av sveiserens erfaring og ferdigheter, er treg og utsatt for tretthet, noe som resulterer i ustabil produksjonseffektivitet. Den automatiske spot -sveisemaskinen kan forbedre sveisehastigheten og produksjonseffektiviteten gjennom automatisert prosessdesign og rask responsmekanisme.

Fra sveisesyklusens perspektiv kan sveiseprosessen til den automatiske spot -sveisemaskinen være svært automatisert og rask. Ved å ta den vanlige spotsveisingen av billegemer som eksempel, kan den automatiske spotsveisemaskinen fullføre en spot -sveiseoperasjon på bare noen få sekunder og kan fungere kontinuerlig. Derimot tar manuell spotsveising ikke bare lang tid for et enkelt sveisepunkt, men krever også at sveisere beveger seg ofte mellom forskjellige sveisepunkter, noe som reduserer produksjonseffektiviteten kraftig. Den automatiske spot -sveisemaskinen kan raskt transportere arbeidsstykket til sveiseposisjonen gjennom den automatiserte transport- og posisjoneringsmekanismen. Etter at sveisingen er fullført, kan det ferdige produktet raskt fjernes og sendes til neste arbeidsstykke som skal sveises. Hele prosessen gjøres på en gang, uten nesten noen pausetid, noe som forkorter produksjonssyklusen i stor grad.

Den automatiske spotsveisemaskinen kan realisere samtidig sveising av flere stasjoner, noe som forbedrer produksjonseffektiviteten ytterligere. Noen storskala automatiske spot-sveiseproduksjonslinjer er utstyrt med flere sveisestasjoner, som hver kan sveise forskjellige deler av arbeidsstykket samtidig. Denne parallelle driftsmetoden kan fullføre flere sveiseoppgaver på samme tid. I produksjonen av batterimoduler kan den automatiske spot-sveisemaskinen med flere stasjoner se sveise flere tilkoblingspunkter for batterisellen samtidig. Sammenlignet med metoden for sveising av et enkelt sveisepunkt i sekvens, kan produksjonseffektiviteten økes flere ganger.

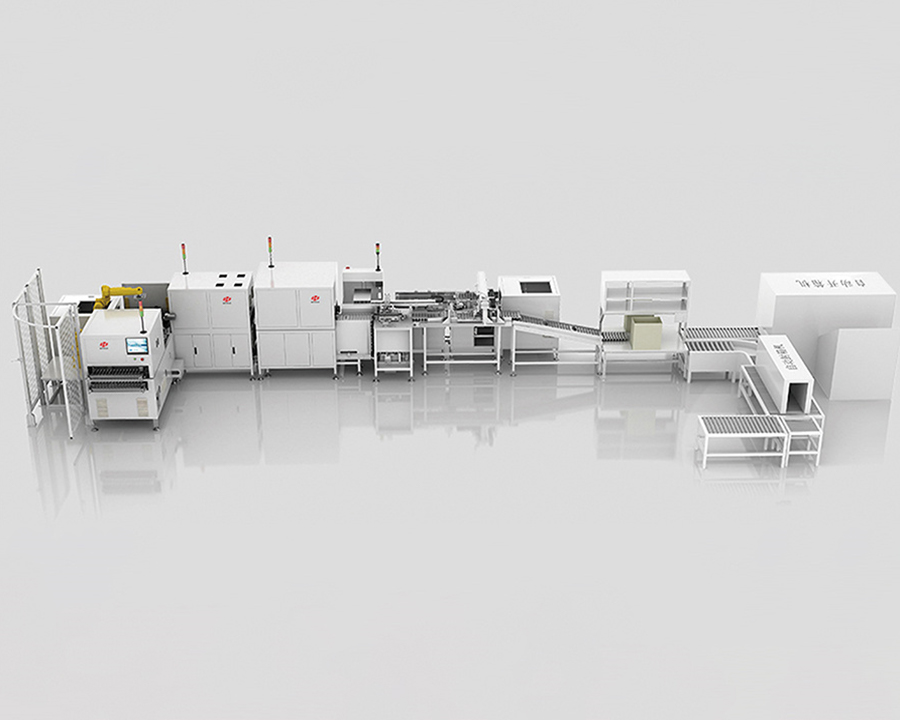

Den automatiske spot -sveisemaskinen kan også sømløst koble seg til annet automatisert utstyr og produksjonslinjer for å oppnå full automatisering av produksjonsprosessen. For eksempel, i produksjonen av elektroniske produkter, kan automatiske spotsveisemaskiner danne en komplett automatisert produksjonslinje med automatiske matere, testutstyr, emballasjeutstyr, etc. Fra transport av råvarer, sveisebehandling til testing og emballasje av ferdige produkter, krever hele prosessen ikke menneskelig intervensjon og kan løpe 24 timer om dagen, kraftig forbedring av produksjonseffektiviteten og kapasiteten.

4.3 Stabil sveisekvalitet

Stabil sveisekvalitet er en av kjernefordelene ved automatiske spotsveisemaskiner og en nøkkelgaranti for jakten på produktkonsistens og pålitelighet i produksjonsindustrien. Under manuell spotsveising påvirkes sveisekvaliteten lett av en rekke menneskelige faktorer som sveiserstemning, ferdighetsnivå og arbeidsstatus, noe som resulterer i ujevn kvalitet på sveisene. Den automatiske spotsveisemaskinen kan sikre svært jevn kvalitet på hver sveising gjennom presis parameterkontroll og stabil arbeidsytelse.

Sveisekraftforsyningssystemet til den automatiske spot -sveisemaskinen kan gi stabil strømutgang, som er grunnlaget for å sikre stabil sveisekvalitet. Enten det er industriell frekvens AC -strømforsyning, medium frekvensomformer strømforsyning eller kondensatorenergi lagringsstrømforsyning, er de nøye designet og optimalisert for å opprettholde gjeldende stabilitet under forskjellige sveiseforhold. Stabil strøm betyr at varmen som genereres under hver sveising i utgangspunktet er den samme, slik at størrelsen og formen på sveisens nugget forblir konsistent, noe som sikrer styrken og påliteligheten til sveisen.

Kontrollsystemet spiller en viktig rolle i å opprettholde stabil sveisekvalitet. Den kan overvåke og justere forskjellige parametere i sveiseprosessen i sanntid, og korrigere dem automatisk umiddelbart når parametrene avviker fra de forhåndsinnstilte verdiene. For eksempel, når det oppdages at overflatetilstanden til arbeidsstykket endres og kontaktmotstanden øker, vil kontrollsystemet automatisk øke sveisestrømmen eller utvide sveisetiden for å sikre normal fremgang av sveiseprosessen og sveisens kvalitet.

Stabiliteten til elektrode- og trykksystemet er også en viktig faktor for å sikre sveisekvalitet. Brukmotstanden og god elektrisk og termisk ledningsevne for elektroden kan opprettholde stabil ytelse under langvarig sveising og redusere nedbrytningen av sveisekvalitet forårsaket av slitasje av elektroder. Trykksystemet kan nøyaktig kontrollere trykket til elektroden på arbeidsstykket for å sikre at kontakttettheten mellom arbeidsstykkene er konsistent under hver sveising, og dermed sikre kvaliteten på sveisen. Regelmessig vedlikehold og utskifting av elektroder, samt kalibrering og feilsøking av trykksystemet, kan ytterligere forbedre stabiliteten og påliteligheten av sveisekvalitet.

4.4 Reduser arbeidsintensitet og arbeidskraftskostnader

I tradisjonelle manuelle sveiseoperasjoner trenger sveisere å opprettholde en fast holdning i lang tid og holde sveisepistolen for gjentatte operasjoner, noe som er ekstremt arbeidskrevende. Langvarig arbeid kan lett føre til at sveiser tretthet og øker risikoen for industriulykker. Fremveksten av automatiske spot -sveisemaskiner har forbedret denne situasjonen betydelig. Den automatiserte driftsprosessen til den automatiske spot -sveisemaskinen lar arbeidere overvåke utstyret, angi parametere og laste og losse materialer uten direkte å delta i sveiseprosessen, noe som reduserer arbeidsintensiteten kraftig. Arbeidere kan frigjøres fra tung fysisk arbeidskraft og bruke mer energi til mer teknisk arbeid som utstyr vedlikehold og kvalitetsinspeksjon.

Fra perspektivet på arbeidskraftskostnader kan automatiske spotsveisemaskiner redusere arbeidskraftskostnadene for bedrifter betydelig. En produksjonslinje utstyrt med automatiske spotsveisemaskiner krever langt færre operatører enn tradisjonelle manuelle sveiseproduksjonslinjer. Å ta bilproduksjon som et eksempel, etter å ha tatt i bruk den automatiske spot -sveiseproduksjonslinjen, krever sveiseoppgavene som opprinnelig krevde dusinvis av sveisere for å fullføre nå bare noen få fagarbeidere for å administrere og overvåke utstyret. Dessuten er driften av den automatiske spot -sveisemaskinen relativt enkel, og ferdighetskravene for arbeidere er relativt lave. Foretak trenger ikke å bruke mye tid og penger på langsiktig profesjonell opplæring for arbeidere, noe som ytterligere reduserer kostnadskostnadsutgiftene. I tillegg gjør den effektive produksjonskapasiteten til den automatiske spot -sveisemaskinen i stand til å fullføre flere produksjonsoppgaver på samme tid, forbedre produksjonseffektiviteten og redusere arbeidskostnadskostnadene som er tildelt et enkelt produkt, og dermed forbedre de økonomiske fordelene og markedskonkurransen til bedriften.

V. Søknadsfelt

5.1 Automobile Manufacturing Industry

Bilindustrien er et av de mest utbredte og dypt anvendte felt av automatiske spotsveisemaskiner. Bilkroppen er laget av et stort antall metallplater forbundet med sveising, med et stort antall sveisepunkter, og kravene til sveisekvalitet og produksjonseffektivitet er ekstremt høye. Den automatiske spot -sveisemaskinen har blitt et nøkkelutstyr for produksjon av bilkroppen med sin høye presisjon, høye effektivitet og stabil sveisekvalitet.

I prosessen med å stemple sveising av bilkroppen, kan den automatiske spot -sveisemaskinen raskt og nøyaktig sveise stempeldeler av forskjellige former og størrelser sammen for å danne skjelettstrukturen i kroppen. For eksempel, ved sveising av bildører, tak, gulvpaneler og andre deler, kan den automatiske spot-sveisemaskinen nøyaktig plassere stemplingsdelene i sveiseposisjonen gjennom den automatiserte transport- og posisjonsmekanismen, og deretter bruke flerstasjon samtidig sveiseteknologi for å fullføre sveisingen av en stor antall sveising i en kort tid, stor forbedring av en stor antall sveising. Videre kan den automatiske spot -sveisemaskinen nøyaktig kontrollere sveiseparametrene for å sikre konsistensen på kvaliteten på hver sveis, og sikre styrken og sikkerheten til kroppsstrukturen.

I sveisingen av bilchassis spiller den automatiske spot -sveisemaskinen også en viktig rolle. Chassiskomponenter har vanligvis store belastninger og har strengere krav til sveisekvalitet. Den automatiske spot-sveisemaskinen kan gi stabil høystrømutgang og oppnå sveising av høy kvalitet av tykkere plater ved å ta i bruk avanserte sveise strømforsyningssystemer som middels frekvens omformer strømforsyning eller kondensatorenergi lagringsstrømforsyning. Samtidig kan dets høye presisjonselektrode- og trykksystem sikre at størrelsen og formen på sveisens nugget av sveisen oppfyller designkravene, og sikrer tilkoblingsstyrken og påliteligheten til chassiskomponentene.

Med den raske utviklingen av nye energikjøretøyer, har automatiske spotsveisemaskiner også blitt mye brukt innen kraftbatteriproduksjon. Strømbatterimodulen er sammensatt av flere batterisceller koblet til sveising, noe som krever ekstremt høy sveisekurnøyaktighet og pålitelighet. Automatiske spotsveisemaskiner kan bruke avanserte sveiseteknologier som laserflekksveising for å oppnå sveising av høye presisjoner av batteriscelle-faner, unngå kortslutning av batteri og overdreven kontaktmotstand forårsaket av dårlig sveising, og sikre ytelsen og sikkerheten til strømbatterier.

5.2 Elektronisk og elektrisk industri

Produktene fra den elektroniske og elektriske industrien er preget av liten størrelse, høy presisjon og høy integrasjon, og kravene til presisjon og pålitelighet av sveiseprosessen er ekstremt krevende. Med sine unike fordeler inntar automatiske spotsveisemaskiner en viktig posisjon i sveiseproduksjonen av den elektroniske og elektriske industrien.

Ved sveising av elektroniske komponenter, for eksempel motstander, kondensatorer, chips, etc. og kretskort, kan automatiske spot -sveisemaskiner bruke laser spot sveising eller presisjonsmotstands sveiseteknologi. Laserflekksveising har fordelene med konsentrert energi og liten varmepåvirket sone, og kan oppnå sveising med høy presisjon av bittesmå loddefuger uten å skade omkringliggende komponenter. For eksempel, i sveiseprosessen med mobiltelefonbrikker, kan laserflekksveising nøyaktig koble brikkepinnene med putene på kretskortet, og loddediameteren kan kontrolleres til titalls mikron eller enda mindre, noe som sikrer normal drift av brikken og stabiliteten til signaloverføring. Presisjonsmotstandsflekksveising er egnet for sveising av noen elektroniske komponenter som krever høy loddefuger. Ved å kontrollere sveisestrømmen, tid og elektrodetrykk, kan du dannes av høykvalitets loddefuger av høy kvalitet for å sikre pålitelig forbindelse mellom komponenter og kretskort.

I monteringssveisingen av elektriske produkter, for eksempel sveising av ytre skjell av kjøleskap, klimaanlegg, vaskemaskiner, etc., kan automatiske spotsveisemaskiner realisere automatisert masseproduksjon. Gjennom den automatiserte transport- og posisjonsmekanismen kan de forskjellige komponentene i det elektriske skallet formidles nøyaktig til sveiseposisjonen, og deretter kan den automatiske spotsveisemaskinen brukes til rask sveising. Den høye effektivitetsproduksjonskapasiteten til den automatiske spot-sveisemaskinen kan dekke behovene til storstilt produksjon av elektriske produkter, og den stabile sveisekvaliteten sikrer også utseendet og strukturen til produktet.

I tillegg, i noen spesielle sveisebehov i den elektroniske og elektriske industrien, for eksempel sveising av forskjellige materialer og sveising av fleksible kretskort, kan den automatiske spotsveisemaskinen også oppnå sveising av høy kvalitet ved å ta i bruk spesielle sveiseprosesser og utstyrskonfigurasjoner, som gir sterk støtte for den innovative utformingen og produksjonen av elektronisk og elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk elektronisk produkter.

5.3 Aerospace Field

Luftfeltet har nådd de ekstreme kravene til produktkvalitet og pålitelighet. Som en av de viktigste prosessene i fremstilling av luftfartsdeler, plasserer sveising ekstremt høye krav til ytelse og presisjon av sveiseutstyr. Automatiske spotsveisemaskiner har blitt mye brukt i luftfartsfeltet på grunn av deres høye presisjon, høy kvalitet og høy pålitelighet.